蔡志武

江铃汽车公司技术中心 330001

陈洁

重庆工业高等专科学校机械工程系 400050

史英明

江铃汽车公司技术中心 330001

[ 摘 要 ] 采用有限元方法对某型车后桥的结构进行了分析研究。通过UG建立三维CAD模型,用Parasolid数据格式传入ANSYS,建立后桥壳的有限元计算模型,通过对有限元分析计算的比较,指出了其设计的不足,为进一步结构的优化设计提供了理论依据。

[ 关键词 ] 后桥壳 强度分析 有限元法

Analysis and Research of Vehicle Rear Axle Shell

Cai Zhiwu

PD Technology Center, JIANGLING MOTORS CO.,LTD 330001

Chen Jie

Department of ME, CHONGQING Polytechnic College 400050

Shi Yingmin

PD Technology Center, JIANGLING MOTORS CO., LTD 330001

[ Abstract ] The stiffness of the rear axle shell is analyzed and researched by the FEM analysis. First, the three-dimensional CAD models are created by UG software, then the FEM calculative model are created by transferring the Parasolid DATA into ANSYS for the analysis of the structure. This paper points out the shortage of the structure and provides the theories for further design by analyzing the calculation of the stiffness.

[ Keyword ] Rear axle shell; Stiffness analysis; Finite element method(FEM)

1 前言

为了适应激烈的市场竞争,满足用户需求,企业需要开发出高品质、低价位的新产品。为此,CAE技术在汽车产品开发过程中越来越多地得到开发人员的应用。针对某型车的引进吸收开发过程中,其海南路试发现后桥存在的局部强度不足的情况,用ANSYS有限元分析系统对其后桥壳进行了计算分析比较,并优化该产品的设计。

随着汽车对安全、节能、环保的不断重视,汽车车后桥作为整车的一个关键部件,其产品的质量对整车的安全使用及整车性能的影响是非常大的,因而对汽车车后桥进行有效的优化设计计算是非常必要的。本文介绍了有限元方法对某型车后桥壳的分析研究,建立了车后桥壳的有限元计算模型,并进行了多方案的模型计算分析比较,指出了其结构不足,提出了改进建议,为进一步优化设计提供了重要理论依据。

2 后桥壳的有限元模型的建立

根据该车后桥结构特点,传统的车桥有限元简化分析一般将重点集中于桥壳分析,即车桥主要受力简化成桥壳结构受力,通过对真实车桥结构的简化和近似处理,该简化计算模型基本反映出车桥的应力集中以及局部应力分布和应力水平,满足实际设计分析的要求。该车桥主要简化由后桥壳、加强板、平衡杆支架、板簧支座等组成,该桥壳是钢板焊接式,由两根主桥壳对焊,中段两侧焊有四块三角形板,中间两端与桥后盖及主减速器壳连接固定。一般其强度问题点发生的部位如图1。在最主要的垂直载荷工作条件下,桥内侧承受等弯矩,平直管区的名义应力响应最高,其中C、D、F点有钢板弹簧座或中间过度段圆弧产生应力集中效应而成为高强度问题点。实际车辆上,平直管区还可能有减振器、制动器或平衡杆安装支架等,向桥壳加新的作用力或因为支座对桥壳产生约束而产生应力集中,本桥壳的G、H点即是平衡杆座板焊接位的应力集中问题, E点处在中间相对水平缓的过度部位,该处往往开大伞齿轮安装切槽或法篮螺孔,应力响应也较高,A、B点的高应力响应对应最大侧向载荷工作情况发生。

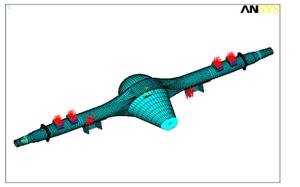

对于这种结构主要采用实体SOLID45单元来建模,进行网格划分计算,同时对局部焊接部位进行细化处理,即直接对焊料建模,反映局部细节的模型,如图2所示。整个车桥壳主要采用实体SOLID45单元简化计算,其有限元模型如图3所示,模型总共划分为36742个单元,节点有40152个。本文利用UGII软件CAD建模和ANSYS软件的Mechanical模块进行建模与分析。

图1 焊接桥壳常见的高应力响应部位

图2 焊接部位处理 图3 后桥CAE模型(负荷及约束)

3 载荷与约束

3.1后桥壳所受载荷的处理情况

首先对后桥所受载荷进行分析,一般承受后悬挂与后轮对后桥的作用力,本分析考虑了两种工作载荷:一种桥负荷,取最大负荷2.5吨(动载系数2.5),分别作用在板簧支座与桥壳联接位,如图3所示;另一种载荷为平衡杆在车身发生倾斜等情况时产生的抗力。

平衡杆的抗力有两种计算方法,一种是按理论力学平衡原理求出平衡杆抗力、另一种是通过有限元分析,即考虑平衡杆实际变形,求出平衡杆抗力,平衡杆的模型如图4所示。其中平衡杆的倾斜角度决定了抗力的大小,所以取2º到10º范围,得到对应的抗力的大小。

如表1. 不同角度下平衡杆的抗力

|

角度(º) |

抗力(N) |

角度(º) |

抗力(N) |

角度(º) |

抗力(N) |

|

2 |

3013.5 |

5 |

7550 |

8 |

12128 |

|

2.5 |

3768 |

5.5 |

8309 |

8.5 |

12897 |

|

3 |

4522.5 |

6 |

9070 |

9 |

13668 |

|

3.5 |

5278 |

6.5 |

9832 |

9.5 |

14441 |

|

4 |

6034 |

7 |

10596 |

10 |

15216 |

|

4.5 |

6791.5 |

7.5 |

11361 |

|

3.2 车桥壳的约束情况

车桥壳的约束支承两端简化是在左右支点加约束为:Uy=0,Uz=0;同时在左支点加约束为Ux=0,Rx=0;中间联接主减速器壳端部简化约束为:Uz=0,如图3所示。尽可能准确的模拟了车后桥壳实际状况下的约束支承,保证计算分析结果和工程结构一致。

图4 平衡杆模型与抗力 图5 车身不发生倾斜时桥壳应力响应分布

4 计算结果分析

4.1 桥壳的初步计算结果

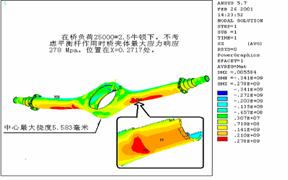

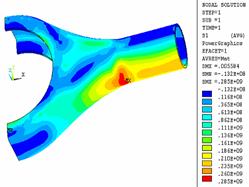

通过FEM对平衡杆模型有无作用力计算比较,当平衡杆扭6 度时,平衡杆通过平衡杆支架对桥壳作用力为正负9070牛顿,简单几何关系计算,不难得到在距中心0.271米处产生的附加弯矩。从无作用力计算得壳体最大挠度5.583毫米,第一/三主应力为285/-292Mpa;当平衡杆扭6 度时计算得壳体最大挠度5.905毫米,第一/三主应力为335/-344Mpa,可见平衡杆支反力,加大了桥壳工作负担,壳体最大挠度增加了0.32毫米(5.7%),同时位置偏移,第一三主应力值增加了17.5%到17.8%,可以说:平衡杆支反力对桥壳体的影响主要体现在桥壳弯矩的加大。

图6 平衡杆角度为零时桥壳最大应力响应 图7 桥壳敏感部位局部的计算结果

4.2 桥壳的初步计算结果分析

初步分析表明,桥壳的高应力响应点在管段与中间琵琶段过度弧(距中心0.274-0.30米)处,该处是平衡杆加强板和桥壳焊接结缝,该点非常接近桥壳对焊焊缝与琵琶段阔涨段的三角接板对焊位。从桥壳敏感部位局部的计算结果中,可见该段基本上是弯曲工作状态。焊点位存在较大的连接力,导致焊缝应力响应名义值达到500多Mpa,必然在桥壳焊缝同一部位的高应力响应。

综合上述结果,可以说,桥壳断裂问题主要因素是:壳体强度已经饱和,增加平衡杆作用后,最大应力响应再提高18%(假定平衡杆扭6 度时)最大应力响应已达337-345 Mpa (桥管的名义应力响应达283Mpa),强度明显不足。另一个因素是该部位存在桥壳焊缝和平衡杆支座板焊缝聚会,焊缝虽然在桥的中部,但是焊缝的应力响应很高,容易引起疲劳裂纹。

改进建议是:1、加大桥管尺寸,从根本上提高桥壳弯曲强度;2、加大与琵琶段过度圆弧,降低该处应力集中度;3、尽可能向外移动平衡杆支座点尺寸,降低平衡杆支座力和上述桥壳敏感部位的附加弯矩;4、尽可减小平衡杆支座尺寸,差开焊缝的过份接近,避免多焊缝相互影响;5、减薄平衡杆支座板尺寸、采用自动焊接技术、考虑在焊缝端应用断续焊缝等以减小焊接的影响。上述改进建议,第一条是本质的和有效的,但该车桥不能实施,其它方法效果有限,单条应用不一定能够解决寿命问题。

4.3 平衡杆支座对桥壳作用分析

根据桥壳有限元初步计算结果分析,验证了桥壳问题产生在D F G 位,应力响应高达290 Mpa,应力响应相当高。分析发现了平衡杆支座板焊接部位有高应力响应等情况,判断分析疲劳源有可能先发生在G点。排除加大桥管根本性改进,这样分析工作重点放在平衡杆支座板和焊接部位结构分析和改进上。

平衡杆支座板对桥壳作用力是呈左右反对称的,也就是说:“只有车身倾斜的一方,平衡杆支座板对桥壳作用力是与桥壳主工作力是叠加的” 。研究工作仅限于平衡杆支座板对桥壳作用力方向向下的工作情况,平衡杆支座板与桥壳间通过焊接点相互传递的作用力,可以见到,垂直作用力主要分布在焊缝两端,中间数值较低并且呈反方向。轴向力在焊缝两端数值也高,但方向相反,较清楚地表明了平衡杆支座板和桥壳之间作用力关系,如图8所示。说明了:“U”形平衡杆支座板有较大的弯曲刚度,在它存在的一段内,它约束了原来桥壳的弯曲变形,从而在焊缝两端产生高应力响应。可以从计算结果看到,即使没有侧倾角,该处的应力响应依然很高,高应力响应数据的85%是结构性的、15%左右为车身倾斜时平衡杆作用力产生的。前者为改进结构设计提供了空间,而后者只要有平衡杆就是必然存在的。

平衡杆支座板设计,除了功能需要外,结构强度方面应该考虑的是:必须保证平衡杆支座自身强度;尽可能减小它对桥壳(高应力响应区)产生附加应力和焊缝的应力集中。两者实际上是互相包容的。从计算结果可见,如图9所示,平衡杆支座板的高应力响应实际上也是因为焊接点的局部高应力响应引起的。平衡杆支座板其它部位应力响应很低,这样平衡杆支座板的改进方向就十分明确为:“软化平衡杆支座板,减少对壳体的附加约束。”

图8 支座板与桥壳间焊接点相互传递的作用力 图9 平衡杆支座高应力响应分布

4.4 改进方案研究

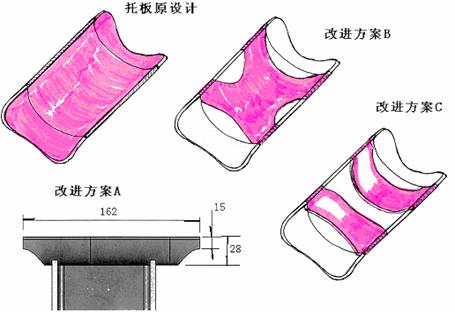

综合上述分析对支座板结构进行优化设计,三个改进方案都去掉原设计中向外沿伸的“耳字形”托板,考虑到:车身侧倾一方,平衡杆对桥壳是下拉作用,托板不起力的传递作用;另一侧,平衡杆对桥壳虽是上推作用,它与主载荷是相减的。同时因制造等因素,对桥壳的托起作用也明确。更主要的是因为它使得支座板刚度加大,令焊缝端点处于“凹口”状态,增加了焊缝端点的应力集中度。出于同样理由,各改进方案都将支座板两端中部剪为内凹入形,使得焊缝端点处于“稍尖”状态,以减少焊缝端点的应力集中。

针对减小支座板弯曲刚度,使它与桥壳弯曲变形协调,三个方案使用不同方法。A方案将半圆形的支座板弧高减为28毫米;B方案只将支座板中间剪成凹弧,焊缝也在中部断开;C方案是B方案的进一步,它将支座板中间剪开,这样支座板成为断开的两个“I字形”板,它靠下面的槽形平衡杆安装架连接,如图所示。

几种方案计算结果

|

方案 |

壳体应力Sv(Mpa) |

焊缝应力S1(Mpa) |

座板应力S1(Mpa) |

|

原结构 |

323 |

594 |

364 |

|

A |

353 |

1030 |

395 |

|

B |

304 |

590 |

338 |

|

C |

305 |

325 |

338 |

从计算结果可见,方案A效果不好,是因为焊缝长度没有改变,更主要的是焊缝下移后,离开了桥壳弯曲中心面,比弯曲中心大的桥壳轴方向延伸变形受到约束,造成轴方向约束力加大;方案B呈理想方向变化,但力度不够;方案C是较理想的,壳体应力响应基本持平,Sv有所下降,焊缝S1应力响应也有大幅度下降,但部位远离桥壳高应力响应部位。座板S1应力响应也呈下降态。所以从结构改进角度评价,不增加桥壳和支座板应力响应的同时降低焊缝高应力响应,方案C较理想,其次B方案。

5 结束语

本文对车后桥壳的分析是建立在简化约束及假设基础上,计算分析研究得到的结论是:方案C ,可以达到不增加桥壳应力响应的条件下,有效的压低焊缝应力响应,如前期实验的疲劳源的确发生在焊缝上,属于平衡杆支架焊接方面的问题,改进方向是尽可能弱化平衡杆支座刚度,降低对桥壳的附加约束并减小焊缝应力响应,改进方案将是有效的,但如果疲劳源发生在桥壳过度段(D、F点)改进方案的效果很难预测。用户须对实验实物疲劳断口进行研究,判断疲劳源位置。因此,应用CAE方法进行优化设计,对不同结构、零件和材料,需要产品设计部门应用积累评价数据库进行评价,在还没有建立这个评价数据库的条件下,对上述桥壳的高应力响应,是难以明确其强度寿命评价结论及疲劳破坏情况,还有待进一步研究。

[参考文献]

[1] [德]约森•赖姆佩尔 著 王瑄译《悬架元件及底盘力学》 长春:吉林科学技术出版社,1992

[2] 杜平安 《结构有限元分析建模方法》 北京:机械工业出版社,1998

[3] 朱茂桃 陈昆山 《农用运输车后桥壳体的结构分析》 农业机械学报 2001、第2期

(转载)