摘要:本文主要介绍了变频系统在短丝车间前后纺工艺领域的作用,以及在日常运行过程中存在的问题。针对此类问题进行分析并作出合理的解决方案。

关键字:变频器 逆变器 直流母线过压 通讯

一、 装置简介

天津石化公司聚酯部涤纶短纤维装置是天津石化20万吨/年聚酯二阶段工程聚酯部新区的主要生产装置之一。采用直接纺丝工艺,从熔体输送系统、纺丝、后加工直到打包。全部工艺技术和设备由德国NEUMAG公司引进。整套装置主要分为前纺和后纺两大系统。工艺流程为:来自聚酯装置的熔体经熔体输送管线、三通阀、增压泵、冷却器、熔体分配管线进入纺丝箱体。在纺丝箱体中,熔体经纺丝泵进入纺丝组件,在一定压力下由喷丝板喷出形成熔体细流。熔体细流在卷绕张力作用下经测吹风冷却、上油、卷绕,集结成一束丝,再经牵引机、喂入轮倒入横动系统中的盛丝桶中,供后纺加工使用。后纺则是由各盛丝桶中引出的未牵伸丝束,通过集束架,在均匀的张力下进入导丝架。接着丝束进入七辊导丝机,然后依次进入第一牵伸机、第二牵伸机、紧张热定型机及冷却机。丝束冷却后,经立式上油机上油。上油后的3片丝束经过叠丝机后,重叠成一片薄厚均匀的丝片,通过张力调节机调节丝束张力均匀后通过卷曲机进行卷曲,最后送至松弛热定型,使丝束在松弛状态下进行干燥和定型。为了满足工艺精确控制的需要,整套流程中电机大量使用变频器控制,因此,对变频系统的了解和维护时我们日常工作的重点。

二、 纺丝设备及后加工设备变频系统的组成

1、纺丝设备变频系统的组成

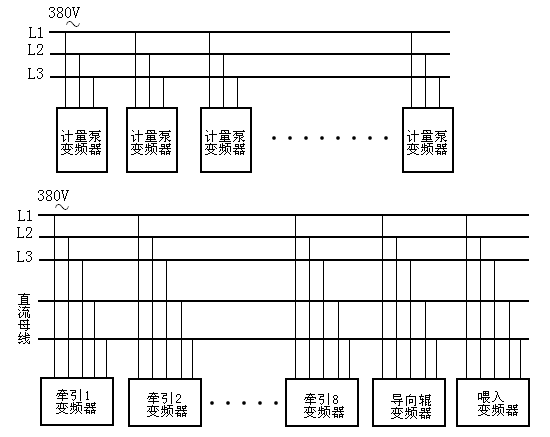

整个纺丝设备由48个位纺丝箱体采用“背靠背”方式布置,根据生产工艺需要,在设备上使用了变频驱动系统,每个箱体是由一台变频器控制两台计量泵电机。另外在卷绕上油电机、牵引电机和喂入电机也同样采用了变频器矢量控制,这样可以挺高工艺的精确性。

整套变频设备均由德国SIEMENS公司生产。其中纺丝箱体的变频器为交-直-交型即:三相交流电进入变频器后通过整流和逆变后输出三相交流电来控制电机。由于前纺纺丝箱体变频器数量较多在每台变频器的三相输入都安装了交流电抗器这样可以减少变频器对电网的谐波干扰和减少电源浪涌对变频器的冲击,提高变频系统可靠性。同时由于现场电机与变频设备相距比较远故在三相输出也安装了交流电抗器,这样可以延长电机到变频器的安全距离,同时改善电机的绝缘特性,延长电机使用寿命。

在卷绕上油、牵引以及喂入的变频设备也采用了相应功率的交-直-交型变频器,由于牵引以及喂入的变频功率比较大,安装的时候采用共用直流母线的安装方式,采用共直流母线的变频系统可以降低电网电压波动对变频器造成的干扰,及增强系统的稳定性,一方面就是当其中一个电机再生制动产生的电能可以供给其他电机使用,避免直流母线电压过高,另一方面也能节约能源、降低成本、节约空间。整套系统组成如下图:

2、后加工设备变频系统的组成

后加工设备主要包括导丝机、第一牵伸机、第二牵伸机、紧张热定型机、冷却机、叠丝机和卷曲机,根据工艺要求,在生产过程中,各设备之间的牵伸系数可在允许范围内任意调整,并且设备在起停及调速过程中应保持同步运行,防止牵伸系数改变影响产品质量或正常生产,这些要求通过调节变频系统的运行频率可以实现。

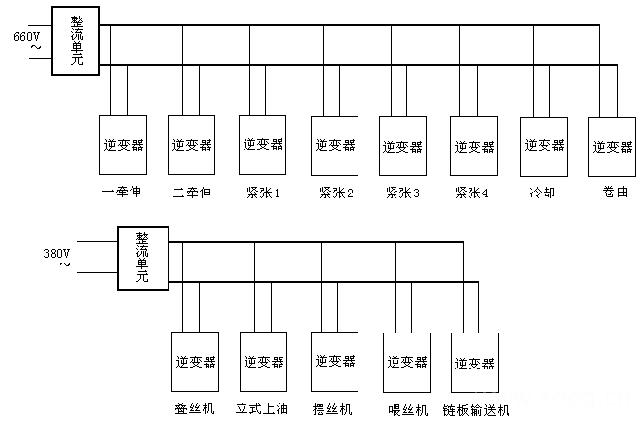

后加工牵伸设备是一套多电机驱动系统,其采用的是由西门子SIMOVERT MASTERDRIVES矢量控制逆变器和整流单元组成的多电机变频驱动系统。由于驱动设备容量大,设备总装机容量达5900KW,其中200KW以上电机8台,最大电机容量880KW,考虑现场施工难度,选用了660V等级供电电压,但由于部分设备容量较小,无660V系列适用电机及逆变器,因此部分设备采用380V等级供电电压,因此整个系统由两部分组成。整套系统如下图:

后加工设备中200KW以上电机均采用660V变频系统,变压器将6KV转换成660V交流电,由两台整流单元组成12脉动整流桥,向大容量逆变器提供900V左右的直流母线电压,接于直流母线的逆变器驱动现场电机;380V变频系统则是由一台6脉动整流单元提供直流母线电压,接于直流母线的逆变器驱动现场电机,同时在直流母线上均接有制动单元和制动电阻。现场电机装配增量型脉冲编码器和电磁制动器,与变频系统构成闭环控制,来满足工艺生产的实际需要。

三、变频系统在实际运行中存在的问题及解决办法

问题1:前纺纺丝箱体的计量泵电机由于所出环境温度较高,轴承的使用寿命大大缩短,因此需要周期性的进行更换。2002年对A线计量泵变频器44#进行停电准备更换电机的时候,出现其它位号的变频器突然断电停车的现象,报警显示为通讯故障。其它位计量泵停泵,并会使总管压力升高造成前纺停车,影响正常生产。 2004年4月和7月份前纺增压泵曾先后出现停车,故障报警号为F082(通讯报文故障),也是由于通讯故障造成的停车,导致前纺整个一条生产线停车,造成原料损耗,生产出废丝,组件损坏等现象,损失达到上百万。

针对此种情况我们就此进行分析,查阅资料,最后我们决定给计量泵变频器的24V进行二次配置。以前计量泵变频器的24V是由变频器本身内部进行变压整流提供的,一旦变频器的输入电压断开,24V也没有了,这样变频器就整个处于停机状态,有可能影响到PLC的通讯。在大修中我们决定采用STIOP变压器由外部单独向变频器提供24V直流电源,保证变频器24V处于长期供给状态。目前我们在更换电机的时候将变频器的输入电压断开,前纺PLC无通讯报警故障发生,说明我们的改造是成功的,已经杜绝了该故障的发生。

问题2:后加工变频设备在第一年运行中多次出现380V导丝机变频系统制动电阻过热现象,在某些牵伸系数下系统不能正常运行,并烧毁一台制动单元。经多次观察故障时设备运行状态发现,变频系统参数设定方面不存在问题。经过查阅相关资料我们发现在正常情况下,变频器直流电为三相全波整流后的平均值。以 380V 变频系统进线电压计算,则平均直流电压 Ud= 1.35 U 线= 513V 。再过电压发生时,直流母线的储能电容将被充电,直流电压会随之上升,当上升至制动单元的工作阀值( 760V 左右)后,制动单元开始工作。此时系统制动电阻长期处于高负荷工作状态会导致制动电阻过热,有时甚至会烧毁制动单元。故障原因是由于第一牵伸机的牵引作用使导丝电机的实际转速比其同步转速还高,使电机经常运行在发电状态,并且,导丝机变频器的相对功率较小,制动单元功率较小故其频繁动作,其制动电阻无法承受导致引发上述故障。

针对上述故障我们决定对导丝机变频器进行改造,首先我们对导丝机变频器重新选型,采用SIEMENS生产的6SE7028-2HE87-1FD0型变频器,输入电压为890~930V,。由于设备安装时导丝机功率较小,故在选型时将其接入380V变频系统,后经开车实际运行后发现由于一牵和导丝机之间的张力系数比较大,故造成直流母线电压过高。考虑到导丝机变频器其与后纺大功率变频设备属于一套运转系统,并且在后纺大功率变频设备中制动单元与制动电阻功率相对380V系统较大,其在处于发电状态时产生的能量完全可以在660V系统直流母线上进行交换,这样一来可以并接入660V 的变频系统中,从而和其他大功率变频器共用一个直流母线。改造后通过实际运行监测,证实此问题已彻底解决。

五、结束语

变频器已经在各大中型企业中占据了重要地位,随之而来的便是在日常运行期间所出现的各种各样的故障现象,本文主要针对在生产中所遇到的变频故障加以分析并做出合理解决办法。从而使生产得到了保障,对企业的长期有效运行起到了重要作用。

参考资料

1.SIMOVERT MASTERDRIVES矢量控制使用大全.西门子

2.西门子S7-400使用手册.西门子

3.聚酯部短纤维装置工艺手册.天津石化公司聚酯部

作者简介:姓名:张欣然;性别:男;1982年1月生;电气工程师;毕业于抚顺石油学院工业电气自动化专业;现任天津石化聚酯部短丝车间电气技术工程师。

联系地址:天津市大港区天津石化聚酯部电仪车间 邮政编码:300270

联系电话:13752468482 单位电话:02263805905

(转载)