经过通力合作,克莱斯勒与ABB设计出一条融传统和最新技术于一体、配备约800台机器人的生产线,成功实现了Caliber、Compass和Patriot车型之间的自动生产转换。

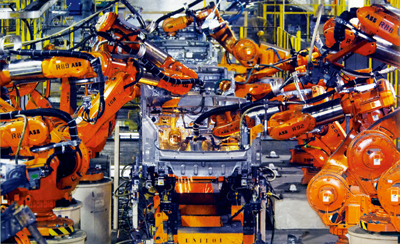

想像一下,有一家自动化制造厂装备了约800台机器人,这些机器人相互配合,协调运行,源源不断地生产着最受市场欢迎的车型。实际上,上述情形已经在美国伊利诺斯州贝尔维迪尔市发生了。

克莱斯勒设在贝尔维迪尔的装配厂是世界自动化和柔性化程度最高的汽车厂之一,同一条生产线具有3种车型的生产能力。这3款车型包括2005年12月下线的Dodge Caliber,2006年5月推出的Jeep Compass,及2006年12月发布的Jeep Patriot。

这家占地34万m2的工厂拥有约3 000名员工,活跃于厂内各个生产环节。该厂起先采用单班工作制,2006年3月改为2班,又于同年7月增至3班。一方面要兼顾3种车型的生产,一方面又要紧跟市场需求,克莱斯勒需要一种独具竞争优势的自动化解决方案,大幅降低各车型生产转换的高昂成本,同时解决一种车型占一条生产线的资源浪费问题。

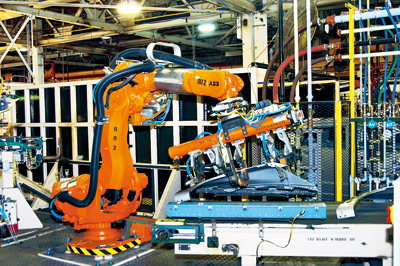

图1:在贝尔维迪尔工厂,当引入新车型时,只需更换机器人端拾器与抓料器

解决方案

拟采用的解决方案必须具备很高的柔性化程度,在进行轿车和小型SUV的生产转换时,应尽可能减小对生产的干扰。最终,经过对ABB于2003年在全球范围内开发的一套制造工艺进行考察后,克莱斯勒决定委托ABB承建这一车身生产线项目。该项目的签订标志着两家公司在柔性机器人制造方面已达成了高度共识。

经过通力合作,克莱斯勒与ABB设计出一条融传统和最新技术于一体、配备约800台机器人的生产线,成功实现了Caliber、Compass和Patriot车型之间的自动生产转换。

贝尔维迪尔工厂是一间真正的单线、三车型及大容量的柔性生产厂。其装配线实现了3种车型之间的快速转换,也就是说,同一条装配线能够进行轿车和小型SUV生产的自动转换,无需停线更换工装。

这条机器人生产线的起点处由人工上料。随后,机器人负责待装配零部件的几何定位,视需要插入零部件以调整生产序列,抽查零部件的质量情况,以及制造额外的零部件作为维修备件。生产中,机器人各司其职,对车辆所有金属板材部件进行各项操作:夹持、焊接、密封、成形、定位、输送和装配。

这条自动化装配线拥有如下特点:采用自动提升门上料,配备无需固定工装的FlexFramer,机器人卷边工作站的工作周期仅40s,配备TrueView视觉系统,设机器人第7轴控制零部件方向。此外,系统含80%左右的标准化部件。

该装配线最大的特点之一是具有队列能力。整厂所有系统首次实现了按既定序列协调执行生产活动,如零件A与B的生产区域虽远隔一段距离,但零件A的生产可精确地排在零件B之后。而且,当贝尔维迪尔厂的主管人员更改生产序列时,系统还能自动完成相应的调整。在这条堪称最协调的装配线上,各种设备好像都在按照设计的舞步翩翩起舞,而不是在执行生产任务。

缩短安装时间

为缩短安装时间,克莱斯勒和ABB采用了FlexiCell工作站——ABB先在其位于密歇根州奥本山的工厂里完成预安装,再将系统整体运抵贝尔维迪尔工厂。300多个预装模块在贝尔维迪尔工厂只用了短短8周就完成了全部安装工程,较通常所需的16~18周节省了大量的时间。

然而,正如任何一套新系统的投产,该项目也不可避免地遇到了一些障碍。

首先是项目进度十分紧迫,贝尔维迪尔工厂希望在9个月内将3种车型全部投产。此外,原本作为单班生产设计的系统现在需要再增加2个班次。

在项目工作人员方面,负责生产支持的人员对贝尔维迪尔工厂及其作业方式不太了解。再加上该项目自动化程度之高前所未遇,项目人员的学习周期不得不进一步延长。

最后,整个车身装配车间的生产序列十分复杂,生产线的初期产量势必受到影响。

为克服上述障碍,使系统顺利投产,克莱斯勒与ABB联手组建了一支核心生产团队,双方成员就各方面生产情况进行相互指导,实施协作管理,其中包括举办培训活动,强化成员的新设备专业技能;简化、削减多余的系统功能,加强维护管理,缩短停线时间。

项目效果

随着全球首套实施高自动化柔性解决方案、拥有队列制造能力的生产系统的投产,贝尔维迪尔工厂一举改变了美国汽车制造业的生产模式。

从项目执行进度上看,经过克莱斯勒与ABB的通力合作,这一具有突破性意义的项目所用的时间却比传统项目还要短。该项目不仅仅意味着生产规格的变化,还体现了克莱斯勒勇于接受非传统生产方法的精神。勇气之后需要的便是坚持不懈和每个生产阶段的精益求精。

这套生产系统以机器人自动化为核心技术,不像传统白车身车间那样采用固定式工装,生产线寿命周期从一般的3~4年大幅延长至8~12年。每当引入新车型时,传统生产线通常不得不全面更换整线工装,而贝尔维迪尔工厂只需更换机器人端拾器与抓料器。

这条生产线于2005年12月顺利投产,无论在试生产还是在正式生产阶段,从该生产线下线的汽车都达到了克莱斯勒的最高质量标准。

此外,克莱斯勒还将贝尔维迪尔工厂的基本工艺、概念和技术推广到了其他多家分厂,新近上市的Chrysler Sebring、Dodge Avenger、Chrysler Town & Country和Dodge Grand Caravan等车型都因此而大受裨益。该项目的成功甚至还改变了克莱斯勒的全球制造战略,该公司的其他车身装配车间也将逐步实施柔性自动化工程,ABB机器人任重而道远。