燃料电池车目前正在耐久性及性能等方面取得稳步发展。但是在实用化还存在一个巨大课题,那就是氢气储藏技术。由于氢气是气体燃料,存在着体积较大的难点。以前主要采用高压罐贮氢,现在则相继有将氢气变为液态或固态的状态下进行储藏的新方案面世。

尽管还存在着降低成本、以及完善氢气补给设施等许多有待解决的问题,燃料电池车依然朝着实用化的目标持续稳步地前进。丰田于2007年9月28日宣布,配备了经过改进的燃料电池系统的该公司燃料电池车“FCHV”成功地在大阪至东京间进行了长途行驶试验,在中途未补充氢气的情况下跑完了全程(下图)。

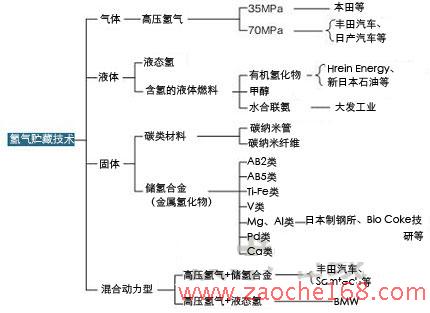

图1:氢气储藏技术的分类

目前高压氢气罐是主流,但液体燃料方面的有机氢化物及水合联氨、固体燃料方面的Mg类及Al类储氢合金、以及将高压罐与储氢合金及液体氢气组合而成的“复合型”等新方案已相继提出。

丰田通过降低燃料电池箱的热损耗、调整电池的充放电控制系统、提高再生能源等改进,将燃效提高了约25%,同时还配备了自主开发的70MPa高压氢气罐,使氢气的储藏量从以往35MPa罐的3.2kg提高到了6.1kg,贮氢量基本上增加了一倍。

结果实现了氢气充气一次,续航距离达到约780km(10E15模式行驶时的丰田内部测定值),提高到了以往330km续航距离的2倍多。可以说,续航距离已足以满足实用水平的要求。

高压罐体积尚大

如上所述,虽然目前高压罐是燃料电池车贮氢的主流技术,但还存在许多问题。最大的问题就是体积大。如前面提到的丰田的FCHV,即便使用70MPa的高压罐,罐体积也达到156L,为汽油箱的近3倍。FCHV是将这种高压罐分成4个较细的罐,置于后车座下及行李舱底板下,设法减少了对车内空间的影响,但丰田并不满意这种方式。

“罐的个数增加,部件个数也随之增加,成本将会增大。此次考虑到故障保护(FailSafe)因而采用了4个高压罐,今后要设法减少罐的个数”(丰田FC开发本部FC技术部主任兼主管部长大仲英巳)。假如单纯减少罐的个数,那么罐本身势必变粗变大。

另外,如果要在70MPa压力条件下储藏氢气,则用于高压补给氢气的基础设施的成本也将增大。因此,丰田认为,“成本与储藏量的平衡点应该在70MPa以下”(大仲)。果真如此的话,那么罐的体积将会更大。

目前,以克服高压氢气“体积大”的难点为目标,在固体及液体状态下实现密度更高且形状自由度更高的氢气储藏技术的开发方兴未艾(图1、2)。

目前高压氢气罐是主流,但液体燃料方面的有机氢化物及水合联氨、固体燃料方面的Mg类及Al类储氢合金、以及将高压罐与储氢合金及液体氢气组合而成的“复合型”等新方案已相继提出。

储氢合金出现新面孔

首先,作为固体的氢气储藏技术,新型储氢合金的开发进行得如火如荼。被人看好的储氢合金,此前大多采用稀土类元素及Ti(钛)、Cr(铬)等比重大、成本高的金属。

与此不同,现在得到积极开发的储氢合金则是Al(铝)及Mg(锰)类合金。由于这些合金的储量丰富,因此有望降低成本,而且有期望开发出质量轻的储氢合金。

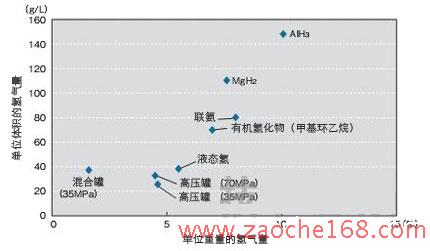

图2各种氢气储藏技术的氢元素密度对比

AlH3及MgH2无论单位体积还是单位重量的氢元素密度均较高,但估计实际配备于车辆时的充填密度将降至50%左右。另外,估计联氨也将在加水后使用,相应地氢元素密度也将下降。液体氢气、高压罐及复合罐的相关数值均包含容器重量,这些数值会随厂商的不同而发生变动。

(转载)