新能源汽车的共同特点是在整车动力系统中引入电机驱动和大容量蓄电设备,如动力蓄电池和超级电容等。鉴于众所周知的能源问题,世界各国目前对新能源车辆,如混合动力汽车、燃料电池汽车,给予了前所未有的关注。这一特点为汽车制动工况下的整车动能回收提供了便利的条件。

国内外对如何充分利用车辆的制动能量进行了大量的工作,提出了多种回馈制动与液压制动匹配控制的策略和方法,如并行分配策略、最佳前/后制动力分配比策略、最佳能量回收策略等。

不管是哪一种分配形式,在实现上均要以液压制动力的灵活控制为前提,如果仅仅采用传统的液压制动系统,液压制动力与驾驶员的踏板力输入为固定的函数关系,则无法实现回馈制动力与液压制动力的灵活控制,更无法实现理想的制动力分配控制方案。

线控制动技术的出现为灵活控制摩擦制动力提供了可能,然而由于技术上的难度太大,短时间内应用尚无可能[3]。因此对传统的液压制动系统进行改造,实现灵活的液压制动力控制,对提高电动汽车的制动能量的回收率是很有必要的。

1 并行电液制动系统组成

在以实现再生制动为目标的制动系统改造时,必须遵循以下几点原则:

(1)符合驾驶员传统的驾驶习惯,保持整车的驾驶员输入与整车减速度的关系特性;

(2)保持整车的制动性能和制动稳定性能;

(3)系统高可靠性及故障下的备份制动能力。

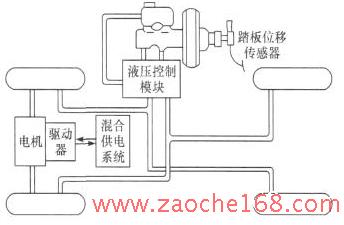

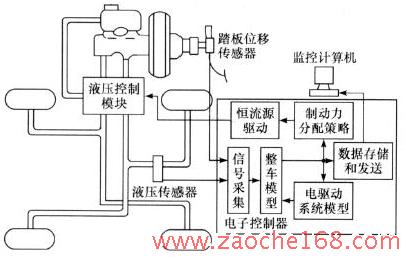

鉴于以上的原则,提出如图1所示的电液并行制动系统方案。

图1 并行电液制动系统组成

为了在同样的踏板位移输入下,电动汽车驱动电机回馈制动力与液压制动力同时施加在车轮上的时候能够保持与传统车辆同等的制动减速度,系统增设了液压控制模块。在同等踏板位移下,控制制动管路压力下降,从而减小液压制动力,当施加上相应大小的回馈制动力后,达到此踏板位移下对应的制动减速度。

与传统的液压制动系统相比,并行电液制动系统增加了踏板位移传感器和制动管路与储油器之间的回油管路,并且在回油管路中增加了常闭型高速电磁阀以控制制动管路的压力。

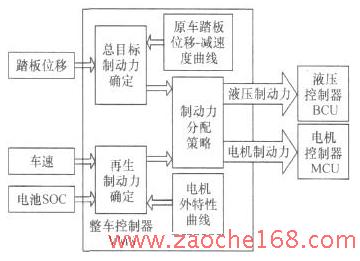

制动过程中,整车控制器(VMS)根据踏板位移确定总目标制动力的大小,同时根据车速、蓄电池荷电状态(SOC)等信息确定电机回馈制动力的大小,然后在制动力分配策略中确定出实际再生制动力与液压制动力,并将其传送到相应的控制模块中执行。模块之间的信息传递通过CAN总线进行。并将分配后的液压制动力传递给制动系统控制器(BECU,electric control unit of brake system),BECU负责控制电磁阀实现相应的液压制动力。并行制动控制系统结构如图2所示。

图2 并行制动控制系统构成图

2 制动力分配策略

目前国内外提出的再生制动系统制动力分配策略主要有3种:并行分配策略、最佳前/后制动力分配比策略和最佳能量回收策略。由于目前大部分轿车的制动系统多采用串联双腔主缸和X型制动管路布置,后两种制动力分配策略在实现上有较大的难度,因此文中仍采用并行制动力分配策略。

在轻度制动或缓速制动的初期阶段(踏板位移较小),优先施加电机再生制动。此时一般车速较高,电机的效率也较高,是能量回收的主要阶段。中度和重度制动时,再生制动力和液压制动力并行实施,其中优先保证电机再生制动力的最大实施。这样可以在保证整车制动性能的基础上,尽可能多地回收制动能量。

重度和紧急制动时可以适当减小电机再生制动力的大小,防止前轮过早抱死,保证制动稳定性。

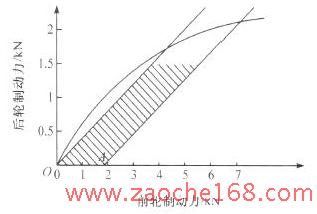

因此,分配后的前后制动力的曲线可以是落在如图3所示的阴影区域中的任意曲线,其中OA为电机的最大制动力。

图3制动力分配区间

3 制动稳定性分析

根据汽车前后轴利用附着系数的定义[4],有

φ=Fx/Fz (1)

式中Fx为地面摩擦制动力;Fz为对应轴荷。

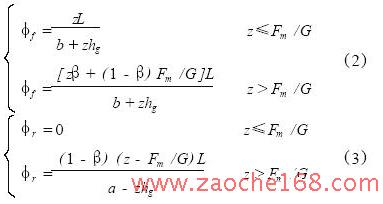

由于研究车型采用的是前轴中央电机驱动,因此采用电液并行制动时的前后利用附着系数为

式中φf、φr为前、后轴利用附着系数;z为制动强度;a、b、hg分别为车辆质心与前后轴的距离和质心高度;L为轴距;G为整车质量;β为前后液压制动力分配比;Fm为电机产生的前轴再生制动力。

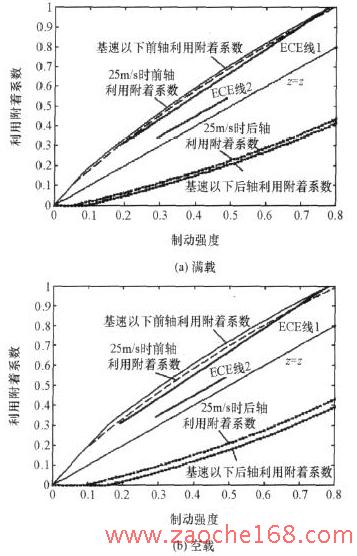

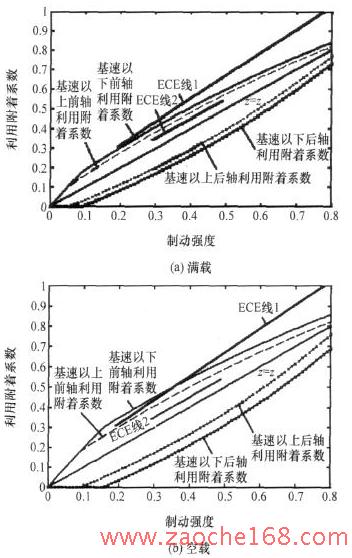

图4前后轴利用附着系数仿真结果

将燃料电池轿车参数代入后,得到如图4所示的仿真结果。

从图4可以看出,由于前轮增加了电机再生制动力矩,前轴利用附着系数曲线始终高于后轴利用附着系数曲线,在所有的路面条件下总是前轮先抱死,虽然可避免后轮先抱死的危险工况,但在大多数的路面条件下,前轮的制动效率偏低。图4中基速为电机可以实现恒转矩控制时的最高转速,在制动强度为0.2~0.7时,前轮利用附着系数甚至超过了ECE法规的规定范围,在电机处于基速以下时前轮利用附着系数更高,影响了前轮的制动效率。通过改进和优化前后液压制动力分配比可有效地改善这种问题。图5为优化后的仿真结果。

图5优化后的利用附着系数曲线

从图5可以看出,优化后的整个工作区间绝大部分符合ECE控制要求,制动效率较高。在空载、制动强度0.2~0.3时,基速以下制动时部分前轴利用附着系数曲线超出了范围,这是由于低速电机制动力过高引起的,此时单独依靠优化前后制动力分配不能解决此问题,需要对车辆质心的位置在整车设计时进行优化。

4 试验测试

在制动试验台架上进行桑塔纳汽车制动系统的试验,制动踏板传感器为拉线式线位移传感器,在前腔管路中安装电磁阀和压力传感器,试验在制动台架上完成。整车采用3自由度纵向动力学模型[4],电驱动系统模型采用永磁无刷电机——锂离子电池系统[5]。整车模型和电驱动系统模型均在电子控制器中执行,液压模块中的控制阀也由电子控制器的恒流源输出控制。试验系统结构如图6所示。

图6试验系统结构图

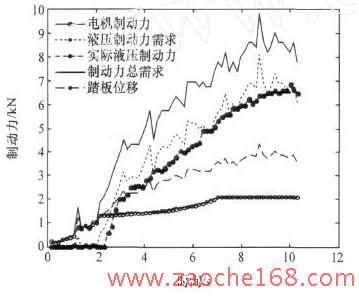

首先测试系统的踏板位移2制动压力关系曲线,并分段线性化后作为系统的并行制动控制目标;然后根据并行分配算法进行控制,得到如图7所示的试验曲线。制动系统的制动因数认为是常数。

图7制动历程曲线

从图7中可以看出,制动力分配情况分为3个阶段: (1)电机能力完全满足踏板位移对应的制动需求,此时液压制动力很小,完全由电机制动力提供制动作用; (2)当电机能力不足时,电机制动力开始在恒功率控制作用下增长,不足的部分由液压制动力弥补;(3)随着车速的降低(理论计算得出)电机进入恒转矩控制,此时继续增加的制动力需求完全由液压制动力提供。

控制得到的实际液压制动力在数值上表现出对期望制动力下限的跟随性,分析认为这是由车辆液压制动系统特性和阀控特性决定的。由于液压的产生只能依靠踏板的动作而阀控仅仅是对溢流压力的控制,因此在控制中使得实际液压制动力曲线的绝大部分线段都在液压制动力需求曲线的下方。

5 结论

文中对电动汽车电液并行制动系统进行了结构和算法的详细设计,并对设计系统的前轴再生制动力的施加对整车前后制动力分配产生的影响进行了分析,通过优化前后液压制动力分配比改善了由再生制动引起的前轮过早抱死的问题。通过台架试验数据可以看出:液压制动能够在系统的控制下实现对期望制动力较好的跟随,即在完成再生制动的同时保证整车的制动性能。

(转载)