引言:

由于炉排垃圾焚烧炉燃料的特殊性,决定它特有的工艺流程与系统结构,所以在控制方案方面与燃烧其它燃料的锅炉相比有着很大的差别,主要表现在炉膛温度控制、负荷控制、渗滤液回喷流量控制等控制系统上。

一、前言

中控作为国内著名自动化产品供应商,已经为多家垃圾焚烧发电企业从控制层到管理层提供了完整的解决方案,包括垃圾进厂计量,垃圾预处理,垃圾焚烧炉,汽机监控,厂用电与电气系统监控,尾气处理及生产管理环节等,实现了对整个生产过程数据采集、调节控制、顺序控制、联锁保护、历史数据采集、记录、打印,过程优化等功能;同时WebField系列DCS控制系统利用多种标准的软硬件接口可方便快捷的实现与第三方PLC、智能设备的无缝连接,实现垃圾发电企业在生产流程的各个环节实现自动化与信息化。

目前垃圾焚烧主要是有采用三种炉型:炉排式垃圾焚烧炉、流化床垃圾焚烧炉、回转窑焚烧炉。其中炉排式垃圾焚烧炉与流化床垃圾焚烧炉主要用于处理城市生活垃圾,而回转窑焚烧炉则主要用于处理医疗垃圾与有毒的工业废弃物,不配置汽轮发电机,控制系统相对简单,在这里就不详细介绍。

二、炉排式垃圾焚烧炉解决方案

典型的炉排式垃圾焚烧炉主要有垃圾输送与灰渣系统、风烟系统、汽水系统组成。

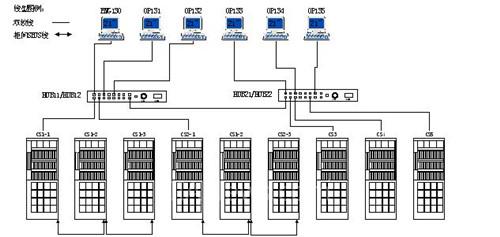

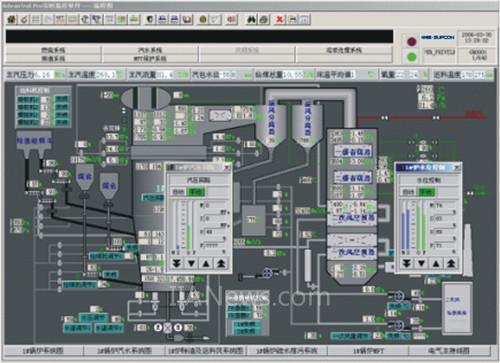

图1 采用中控DCS系统的炉排垃圾焚烧炉工艺流程

2.1 炉排垃圾焚烧炉关键控制方案

由于炉排垃圾焚烧炉燃料的特殊性,决定它特有的工艺流程与系统结构,所以在控制方案方面与燃烧其它燃料的锅炉相比有着很大的差别,主要表现在炉膛温度控制、负荷控制、渗滤液回喷流量控制等控制系统上。

炉膛温度控制

负荷控制

渗滤液回喷流量控制

石灰浆流量与浓度控制

2.2 炉排垃圾炉控制方案的典型应用

重庆同兴垃圾电厂采用法国阿尔斯通公司(ALSTOM)逆推式炉排焚烧技术,是目前国内采用该技术最大的垃圾焚烧项目之一。一期工程为二条600t/d的焚烧线,配两台12MW纯凝汽轮发电机组,日处理垃圾量最大可达1260吨。该厂的控制系统采用的是中控的WebField

DCS系统,来实现生产过程状态监视、运行操作、过程控制、事件报警、联锁保护等功能,并负责与各个子系统的PLC通讯。

控制系统由1个工程师站、5个操作站、2个通讯站、5个过程控制站组成(见图2),设计I/O点数为1992点,系统实际容量为2200点。系统投运以后,运行稳定,为用户创造了巨大的经济效益。

图2 重庆同兴垃圾发电厂DCS网络布置图

三、循环流化床垃圾焚烧炉控制方案

典型的循环流化床垃圾焚烧炉工艺流程与炉排垃圾炉相似,只是增加了垃圾预处理系统与冷渣系统,主要由垃圾输送与灰渣系统、风烟系统、汽水系统组成。

图3 采用中控DCS系统的循环流化床垃圾焚烧炉

3.1 循环流化床垃圾焚烧炉关键控制方案

炉膛温度控制

负荷控制

循环流化床垃圾焚烧炉床温控制

循环流化床垃圾焚烧炉二氧化硫排放控制

3.2 循环流化床垃圾炉控制方案的典型应用

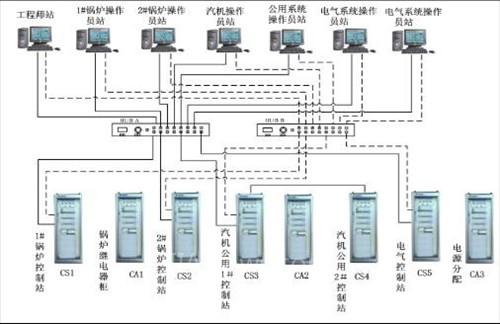

浙江金华热电厂共建2台400t/d异重循环流化床垃圾焚烧锅炉、2套尾气处理系统,配置1套15MW

抽凝式汽轮发电机组,总的垃圾处理能力为日处理垃圾800t/d。其中垃圾焚烧炉采用浙江大学热能工程研究所开发设计的异重循环流化床垃圾焚烧锅炉(示意图见图4)。DCS系统选用中控的WebField

DCS控制系统,以实现2×400t/d循环流化床垃圾焚烧锅炉+1×15MW汽轮发电机组DCS控制项目中现场过程数据采集、监控、控制等功能。根据现场情况及DCS的性能,控制系统共有1个工程师站、6个操作员站、3个控制站,实际容量为1686点。系统投运以后,运行稳定,为用户创造了巨大的经济效益。

图4 浙江金华热电厂流化床垃圾焚烧项目DCS网络布置图

(转载)