Pavilion8 CEM软件是一种预测排放监视系统(PEMS),是在Pavilion8平台上开发的,他能够对氮氧化物(NOx)、一氧化碳(CO)、氧(O2)和其他排放气体进行高精度测量,是一种替代昂贵、基于硬件连续排放监测(CEM)系统的解决方案。

软件CEM

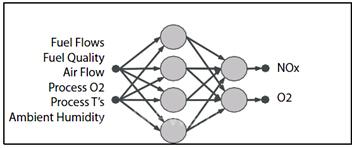

软件CEM系统开发了一种在线模式,利用现有工厂传感器的历史和实时数据,连续监视排放。Pavilion的混合建模技术集成了非线性经验模型,如神经网络以及第一原则模型,在工业领域提供了最准确的预测模型。这些模型通过Pavilion8模型分析引擎的在线执行,提供了对热源和燃料排放的实时预测。

模型验证是一种常见规程,即使用已知传感器输入值,对已知输出值进行验证。把预定的输入值施加到PEMS,然后计算得出输出值。这些值与已知输入值对应的已知输出值(在建模过程中开发)进行比较,确定软件CEM应用是否准确与合规。这个过程相当于环保局(EPA)规定的每季度审计规范。

软件CEM模型的开发

已认证的软件CEM已在美国200多个热源点使用,连续对NOx、CO、O2和其他排放气体进行监测。软件CEM已被证明可以满足EPA在锅炉、窑炉、往复发动机、涡轮机和其他排放源对PEMS系统的要求。

在任何现场活动开始前,都要举行讨论软件CEM项目范围的开工会。会议中要建立软件CEM的功能设计,并确定必要的过程传感器。后面“过程传感器举例”一节将介绍使用木材、石油或天然气为燃料燃烧器的典型传感器。

如果没有现成的系统(即硬件CEMS或其他监控系统),可以从过程的历史数据库或Pavilion的数据记录器(Data Logger)获得过程数据。如果现有硬件CEMS没有排放数据,可以使用环境检测公司当时收集的累计排放数据。排放单位可以按照2至7天的运行周期(取决于单位的复杂性)收集数据。在这个过程中处理和累计数据,由此构建高精确度的排放模型。

传感器验证系统

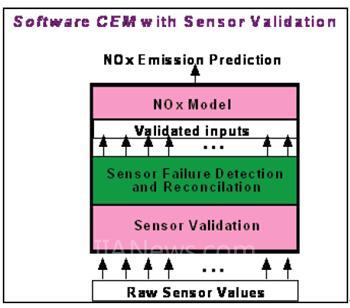

软件CEM 可以为过程传感器构建一个传感器验证系统。此系统可用于确定可变的输入(例如空气流量、过程O2等)和排放输出(NOX、CO、O2和CO2)。

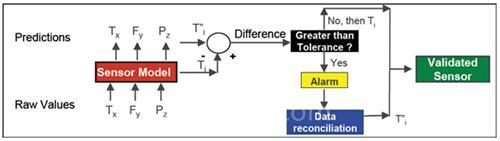

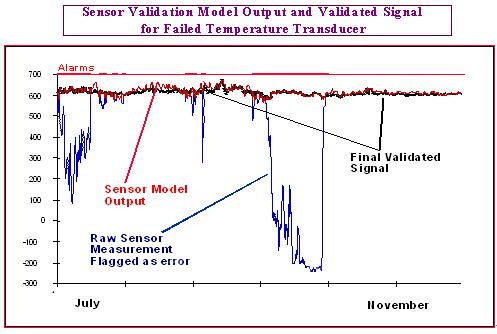

传感器验证系统由多个模型组成,模型中包含了能检出故障(或漂移)的仪器,当仪器出现故障时,软件CEM会自动重建适当值来代替,确定准确的排放。如果在正常运行期间输入传感器出现故障,传感器验证系统有能力使用来自其他传感器的信息,重建发生故障传感器的值。

除了准确连续预测排放,软件CEM也能发出报警,提醒操作员出现故障的传感器。

预测排放监测

系统由排放模型构成,反映了过程运行和环境条件与排放之间的关系。

对于大多数PEMS系统的一个重要监管要求是要有95%的正常运行时间。通过使用Pavilion的传感器验证系统,本软件CEM通常能达到> 99%的正常运行时间。

使用软件CEM和传感器验证系统模型开发的在线预测排放,在系统开始上线时,就具有连接过程分布式控制系统或数据历史数据库的接口。软件CEM获取当前的过程数据,把数据传输给模型执行,然后以标签值的形式返回排放量预测。

这种方法可以让现有的操作员界面为操作或工程人员提供信息。该软件CEM可以与市售的报告软件套件相集成。

环保法规和软件CEM

EPA和政府机构已经批准了软件CEM执行NOX、CO、O2和其他排放气体的连续监测,已在美国200多个单位实施。加拿大环境部和临时机构也接受软件CEM可以作为预测排放监测系统(PEMS)使用。

EPA排放测量中心的PEMS评估

EPA排放测量中心已开发了5种PEMS协议和性能规范,基于使用5种软件CEM的数据已经发布到EPA的Web网站()。EPA聘请了一家独立顾问公司评估PEMS,根据这家公司提议,EPA已决定要求PEMS具有传感器验证,消除了由于传感器故障造成错误预测的可能性。

EPA还决定专家人员必须构建一个传感器验证系统。排放测量中心现在已经认可软件CEM可作为硬件PEMS的一种可替代方案,大多数州也遵从EPA的建议。

EPA对PEMS 的基本要求是:

开始运行相对精度测试审计(RATA)的9个测试:

• 在低排放率的3个测试运行;

• 在正常排放率的3个测试运行;

• 在高排放率的3个测试运行。

传感器验证系统的示范;

· 检测故障和漂流传感器的能力;

· 调节错误传感器值的能力;

· 季度“金磁片”检查;

· 每年9次测试运行RATA。

具有专利的传感器验证系统确保预测排放数据的精确性

减排与过程优化

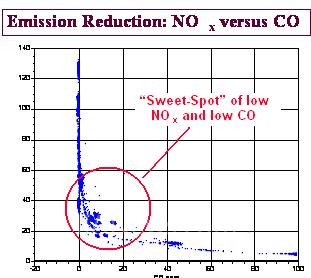

除了降低成本和遵从法规,软件CEM还提供了另一个收益 -- 用强大的过程控制减少排放,同时优化生产改善运行。下图描述了燃气轮机中的NOX和CO之间的反比关系。在开发 CEM软件的同时,工程师使用Pavilion8中的一个“甜点(sweet-spot)”,这时的NOx和CO较低,运行优化,达到减少排放和改进生产的目的。

过程传感器举例

过程传感器

下面的传感器可用于燃气、石油和木材燃烧器的软件CEM应用输入。所有的传感器可用性已经完成评估,可以在软件CEM中使用。

锅炉传感器:

• 给水流量;

• 炉排温度;

• 蒸汽流量;

• 空气流量;

• 进气口温度;

• 节能器出口烟气温度;

• 节能器入口烟气温度;

• 节能器出口水温;

• 节能器进口水温。

燃料条件:

• 天然气流量;

• 2号油流量;

• 木材给进率。

环境条件:

• 相对湿度;

• 大气压;

• 温度(空气预热温度或烟气再循环后温度)。

用软件CEM优化燃烧器

工业/商业/科研机构(I/C/I)的燃烧器和过程加热器(P/H)都使用基于碳的燃料,如天然气、石油、煤或某种生物质形式,连续地送入燃烧室燃烧。在此过程中,燃料进行着完全燃烧。 然而,可以通过优化燃烧器的效率使这些燃料的用量最小化,从而减少燃料消耗和排放输出。

效率与来自烟气温度和氧(O2)测量的数据直接相关。工业/商业锅炉的燃烧室内主要引入的是空气和燃料,燃料通过燃烧器喷嘴引入,在整个范围内产生火焰的运行条件。完全燃烧是氧气和温度的函数:过氧量越大,锅炉的燃料效率就越低。所以减少过量氧量可以提高效率。

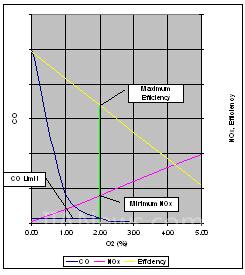

相反,随着氧减少,一氧化碳就开始形成。CO的超量表示了燃烧不完全和排放增加。监控CO可以确保排放水平保持在有限的范围内,并使燃烧器的运行效率最大化。在燃烧器/锅炉控制的应用中监测O2和CO,已被公共设施和工业市场所广泛接受,在优化燃烧器/锅炉效率中起到了强有力的作用。下图表示了O2和CO与效率之间关系。

图:NOX、CO、O2和效率

燃烧优化

图中显示了在一个典型燃烧应用中,过氧与NOx和CO的关系。也显示了效率与过氧之间的关系。由于过氧减少,NOx减少,而CO和效率提高。为了尽量减少NOx的产生和最大限度地提高效率,应尽量减少过氧。然而,设备的安全和环境法规的限制了可以产生的CO量。结果,过氧只能降低到CO所约束的量。从这个角度看,燃烧已经优化,运行在最大允许的CO生产量对应于最低的NOx生产量和最大的效率。

诸如燃料成分、设备条件、环境条件和负载变化引起的干扰使这些变量转移。其结果是,不可能决定根据负载的最佳过氧的曲线。大多数运营商使用保证不超过CO限值的输入,虽然保证了CO的约束,但不能最小化NOx或最大化效率。燃烧优化采用了实时CO指示和燃烧过程不断更新过氧的模型。软件应用每次运行(每15至30秒)都重新计算最佳曲线。

在更复杂的情况下,除了过氧还有其他变量,显着影响了NOx和CO的形成,可能对最小化NOx和最大化效率有用。这些被控变量的例子包括:燃烧器和过燃空气挡板,燃烧器和过燃空气倾斜,风箱至炉子的差压。此外,对燃烧优化被控变量的调整可能影响其他重要的变量,如烟气出口温度、蒸汽温度,或调节喷射流量。重要的是,燃烧优化系统要遵从这些变量的限制。

模块化应用良好定义的运行参数和可证实的神经网络可以施加到燃烧源实时运行,无需额外的硬件和维护成本,最大化效率。典型的(但不限于)的运行参数(传感器)是:

• 运行O2值;

• 出口温度;

• 环境空气温度;

• 风箱差压;

• 燃油流量。

• 进气风板位置;

• 进气风扇转速。

软件CEM的应用

罗克韦尔自动化的软件CEM已经在众多国家的300多个现场得到应用,这些国家包括:中国、新西兰、挪威、巴林、沙特阿拉伯、阿拉伯酋长国和美国。

数据源

·锅炉;

·汽轮机;

·涵道燃烧室;

·烘干机;

·热力氧化系统;

·往复式引擎;

·蓄热式热力氧化系统;

·过程加热器;

·烯烃炉;

·原油加热器。

燃料类型

·天然气;

·2号燃油;

·其它燃油;

·炼厂气;

·工艺气体;

·组合燃料。

(转载)