万可的产品广泛应用于汽车制造的所有生产环节。

WAGO的无螺纹型连接技术可最大程度的确保设备稳定性与可靠性。

WAGO万可

控制器及远动I/O模块

不仅可为能源数据采集和生产工厂节能提供支持,还能控制生产流程并监测传感器和执行器。

EPSITRON®工业稳压电源及电子断路器

还可保护系统供电,进而为汽车持续生产提供最大的可靠性。

因此,WAGO万可成为各大知名汽车制造商青睐的供应商之一。

焊装车间,各种系统显神威

汽车整车厂一般分为四大车间:冲压、焊装、涂装和总装。WAGO万可的产品会在各个环节使用到,本次先让小编带您一起了解下WAGO万可产品在焊装车间的应用吧!

焊装车间的控制系统分为分拼工位控制系统、主线控制系统和机运输送控制系统。

在分拼工位和主线控制系统的柜体布局中,电源柜可以用到WAGO万可的端子、交流互感器以及能源监测产品;

系统主控制柜可以用到WAGO万可的I/O SYSTEM 750总线产品、交换机、直流电源、电子断路器、端子产品等;

HMI人机界面操作箱除了上述产品,还会用到WAGO万可的控制屏。

焊装车间现场信号采集系统有三种:I/O总线箱的接线方式、IP67总线控制模块方式以及IP67执行器接线盒方式。

适用的WAGO万可产品包括

I/O SYSTEM 750总线产品、757系列传感器/执行器接线盒、I/O SYSTEM SPEEDWAY 767总线产品、756系列总线、756系列传感器电缆以及端子产品等。

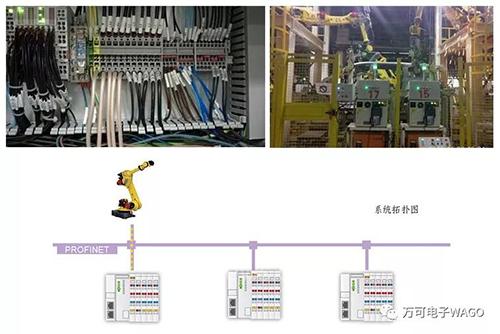

主焊机器人数据信号采集的优秀选手

WAGO万可的总线适配器/控制器凭借体积小巧、结构紧凑、安装方便、兼容性强大的优势为客户带来满意的解决方案。

例如,2016年我们的客户长安汽车

for example

对此提出了自己的需求,即主焊机器人信号采集工作。他们需要在主焊线上,利用机械手抓取零部件,将零部件准确无误的焊接到车体相对应的位置上。

因此,机器手的数据信号采集需要高效性和高准确性。客户选用的是fanuc机器人和PROFINET协议,因此将WAGO万可的PROFINET适配器做远程I/O采集和控制相关的信号再适合不过。客户通过远程I/O采集并控制相关信号,如采集输出撬体滚床的到位信号后进行焊接作业,当焊接结束后, WAGO万可产品控制的I/O信号使撬体进入下一工位。

涉及的WAGO万可产品有PROFINET适配器:750-370,16通道数字量输入模块:750-1405,16通道数字量输出模块:750-1504,终端模块:750-600等。

焊装输送线上信号采集和控制高手

2017年在东风小康汽车的焊装输送线上

for example

客户提出在焊装环节中,运载车体的壳体需要通过各种辊床运送到各个主焊区域以及存储区域,客户需要采集各种辊床上的接近开关、到位开关等信号,实现对输送线的控制。

WAGO万可为其提供了MODBUS适配器:750-352,8通道数字量输入:750-430, 8通道数字量输出:750-530等产品,可支持MODBUS协议,与莫迪康PLC进行通讯。

客户通过WAGO万可的远程I/O采集辊床信号,判断车体是否到位,是否满足输送到下一工位的条件,以此控制辊床上的电机运送撬体进入下一工位,圆满解决了客户输送线信号采集的问题。

(转载)