一分钟对个人来说很短暂,60秒的时间我们好像做不了什么,但对于工厂而言,能实现的似乎很多。

被分割成秒的时间在复杂繁琐的生产过程和精密严苛的检验工序中发挥着重要作用,成千上万的零部件被数以秒计的速度生产。当生产工序繁杂一步,生产时长也会随之发生巨大的变化。所以,在追求速度的世界中,快速高效成了工厂竞争的绝对优势。

工厂升级的关键——生产效率

新城工厂是三菱电机名古屋制作所的下属工厂,建于1974年,主要生产工业马达。在用于马达的重要零部件中,有一种核心部件叫旋转轴。

旋转轴

小菱给大家科普一下,旋转轴加工可大致分为前期旋削粗加工和后期磨削精加工两大工序。通常,旋削的加工速度比磨削快,所以为提高生产效率,最理想的是采用旋削。但旋削加工精度逊色于磨削。另外,旋削用的转盘对工具的磨损较大,需要作业员驻守在生产线旁随时进行矫正复位。

速度和质量,在看似鱼和熊掌不可兼得的情况下,新城工厂将如何在确保质量的同时,实现高效率?接下来,就让小菱为大家详细介绍下新城工厂采用的神奇方法吧!

效率提升的方法——自动矫正系统

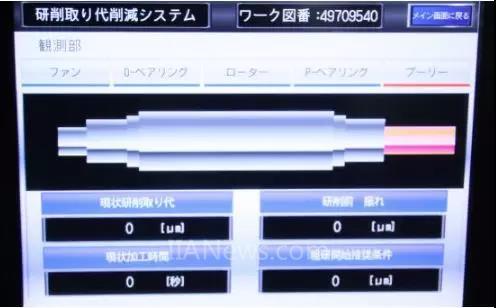

为了解决当前问题,三菱电机为新城工厂构筑并导入了一个系统,叫做加工机自动矫正系统,其中融汇了物联网技术、能根据加工机工具的磨损情况自动进行矫正复位。它能根据转盘工具的磨损情况自动矫正工具位置,将旋削加工的精度始终维持在同一水准。

加工机自动矫正系统

在自动矫正系统的帮助下,新城工厂增加了加工速度更快的旋削加工的适用工序,相应缩减了耗费时间的磨削工序。不仅如此,以往必须靠人力完成的旋削后加工尺寸的测量工作,也可以在其后的工序中自动进行,通过在不同的装置之间实现跨装置工具损耗矫正值反馈共享,成功缩短了加工工时。

导入加工机自动矫正系统后,新城工厂旋转轴单件产品的加工工时缩短了15%,大幅提高了旋转轴的加工效率,进而提升了整个工厂的生产效率。小菱想说,在三菱电机的神奇系统下,“鱼”和“熊掌”也有可以兼得的时候!

多年来,三菱电机为实现制造业产业升级不断努力,坚持从制造现场发现问题,帮助更多工厂和企业实现从产品供应商到价值提供方的升级和转型,为智能制造献出一份力量。未来,三菱电机将继续秉承“Changes for the Better”的理念,通过自己的努力和创新,不断为美好社会、行业和日常生活而服务。

(转载)