坐落在美丽的莱茵河畔的路德维希港,是二战时期曼海姆莱茵战壕的一部分,一度被严重损毁,战后重建为一座现代化的工业重镇。世界最大的化工企业巴斯夫的总部就坐落在此。

位于路德维希港的巴斯夫集团总部像一座“城中之城”,占地达7平方公里,共有1750座建筑,100公里的街道,200公里的铁轨和2500公里的管道,并建有5座发电站,此外,还拥有自己的医院,旅行社和火车站。在这里工作的职工多达5.5万人。

作为全球最大的化工厂,六只巨型焚烧炉被用于处理200多个生产设施以及大量的基地外其他设施所产生的无法再循环利用的危险废物,并将它们转化为蒸汽和电力等清洁、可重复使用的能源。这些能源被返回用于巴斯夫的生产过程中,即节约了资源又减少了污染物排放。

然而,风险也是显而易见并且致命的:焚烧厂的稳定性对于巴斯夫更广泛的生产运营至关重要,任何停滞都有可能影响到整个区域的生产和生活。

“如虎添翼”

最近,这座有着60年历史的超级工厂决定引进目前世界上最现代化的控制室——霍尼韦尔Experion®技术。

>>>> 项目速览

霍尼韦尔基于巴斯夫工业4.0计划重新设计了这里的控制室。新的控制室采用虚拟化技术,可通过8个大屏幕Experion® Orion控制台为运营者提供经整合后的工厂信息,将传统上分开使用的Microsoft® Office桌面应用程序与分布式控制系统合为一体。控制室内还包括两个Experion®协同工作站,方便巴斯夫通过共享实时数据信息和在线文档更有效地开展生产会议。

Experion® Orion 控制台

作为霍尼韦尔Experion® 过程知识系统 (PKS) 的一部分,29个C300控制器和20,000个输入/输出 (I/O) 模块有助于监控全厂,提高安全性、可靠性和防火能力。此外,无论是白天还是夜晚,控制室内新增的MediluX照明系统都能为运营者提供了更好的视觉条件,有助于减轻疲劳。

这个战略项目是工业4.0如何改变工业运营的典范:

过去,巴斯夫的运营者为方便从全局掌握问题,不得不手工收集和整理海量数据,不仅费时费力,还很容易失误。

现在,关键信息以数字的形式整合并传输到中央显示器上,更安全、环保、高效地将废物转化为能源。

凭借霍尼韦尔Experion®技术,巴斯夫不仅可满足欧洲严苛的环境法规要求,更是能以目前技术条件下可达到的最佳水平运行整个焚烧系统。这种将人员因素与先进技术相结合的解决方案,以最全新的方式向运营者提供关键数据,有助于改进和标准化现场过程控制,提高生产效率,从而增强了企业实力。

此外,霍尼韦尔Experion® Orion控制室技术也于近日被芬兰一流的可持续能源供应商Riikinvoima Oy用于成功改进其位于莱佩维尔塔的头牌废物焚烧厂的运营效率。莱佩维尔塔工厂还将配备霍尼韦尔现场设备管理器 (Field Device Manager) 和控制性能监视器 (Control Performance Monitor)。前者通过智能仪器执行设备配置和管理功能,后者是一个企业级的对控制系统进行实时在线性能监视、评价及维护的应用程序,可帮助Riikinvoima Oy尽早发现问题并预测维护需求。

Riikinvoima Oy之前配备了霍尼韦尔一流分布式控制系统和安全解决方案,即Experion®过程知识系统 (PKS) 与安全管理器 (Safety Manager)。此外,霍尼韦尔还提供了Uniformance®过程历史数据库 (PHD),通过高级数据管理帮助客户做出更好、更快的决策。早在项目启动伊始,霍尼韦尔就被全球工程总承包商 (EPC) 安德里茨集团 (Andritz Group) 选为技术供应商。

Experion®将人与过程结合

帮助您实现更高的绩效

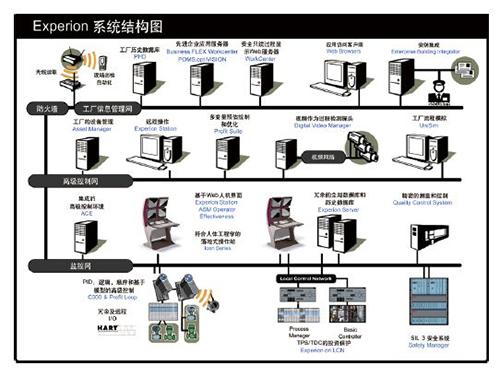

Experion®用于整合企业内部传统上互不相干的职能和系统,捕获有关工厂人员及其工作流程的知识和信息,促成持续高效的运转。这一整合简化了信息流,使其在适当的时间流向适当的地点以及适当的人。Experion中集成的异常工况管理 (Abnormal Situation Management)可以提高工厂工作人员的整体合作和绩效,从而提高安全性、效率和灵活性。整个集成产品系列的通用和统一的人机界面(HMI)为提高操作员的效率提供了必要的基础。

(转载)