说起机器人应用,“安全”一直是一个绕不开的话题。对于轻量化的协作机器人而言,“安全”和“无需围栏可实现人机协同”一直以来是其一大技术亮点。但实际使用过程中没有绝对意义上安全的机器人,而是要评估整个机器人方案的系统风险。人的操作因素在机器人使用中至关重要!

1981年7月4日,日本川崎重工业株式会社明石工厂的一名修理工,不小心触动了旁边机器人的启动按钮,随后这台加工齿轮的机器人把这名修理工当成齿轮夹起,酿成惨祸。

1979年1月25日,年仅25岁的美国福特工厂装配线工人Robert Williams,在密歇根州的福特铸造厂被工业机器人手臂击中身亡。美国官方公布的数据显示,2013年美国制造业中每10万名全职员工,会有2.1个致命事故发生,相比于2006年的2.7个有所下降。在运输设备行业,这一数字则仅0.9。如果提到了“人祸”这个角度,机器“听话”但不意味着他不会因为人祸而犯错。

运行过程中的,当机器人与人碰撞时会有哪些考量因素?本期,通过视频来了解一下ELITE协作机器人与“碰撞检测”相关的问题。

小贴士01

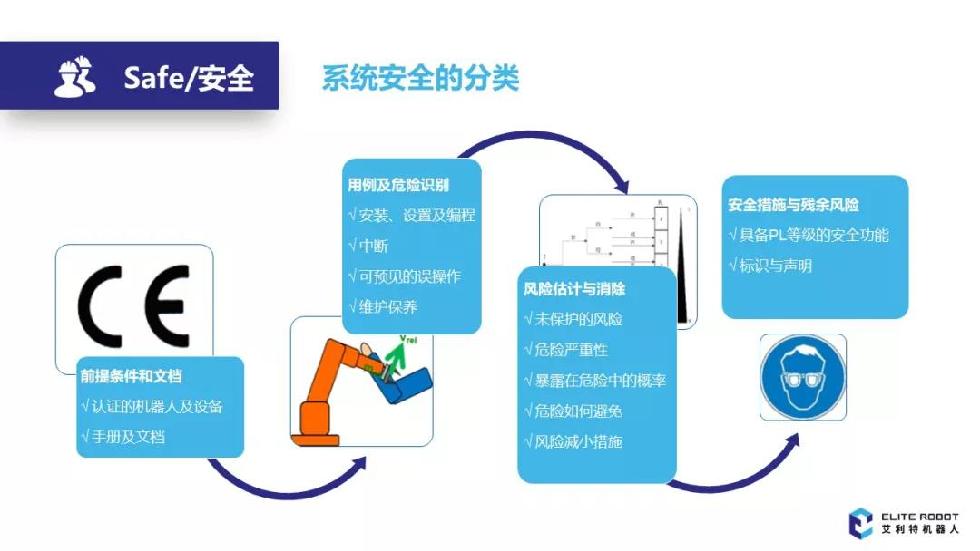

ISO标准对协作机器人的安全性做出了规定:从ISO12100, ISO13849,到10218再到15066,这除了15066是TS( Technical specification)以外,其余的均是正式的ISO标准。正式的ISO标准作为我们设计产品的参考,以及验证产品安全功能的标杆。但就机器人本身而言,在没有外部传感器的情况下保证安全,我们叫做passive measure,被动防护。

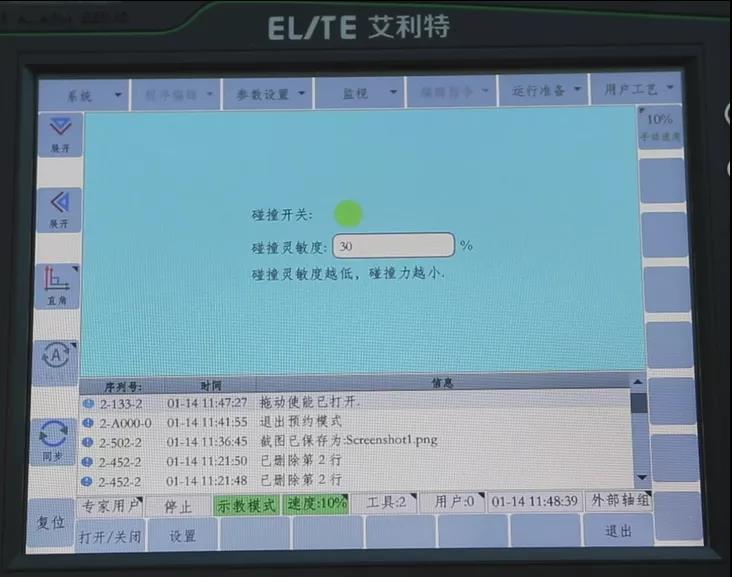

目前主流的方式是采用关节力矩检测(电流或者直接力矩传感)的方式:

1、因为是被动检测,所以只有发生了碰撞才会被检测;

2、受限于动力学本身的精度,其检测精度不能做到很高,因此出现了灵敏度和速度的矛盾。

小贴士02

ELITE机器人的碰撞等级可以关闭?是的。但是你得有最高权限的密码。实操层面上:基于ELITE对于现场的理解,客户现场需求不同,因此解决思路不同。有些客户强调紧凑型、易编程,所以对碰撞和安全要求不高。第二基于效率,做了加速度限制,在要求最大碰撞灵敏度的同时,可以保证误报的水平很低。目前整个工作区间识别的精度是不一致的,这是由于机理造成,关节灵敏度在整个空间不一致,基于客户的要求,由ELITE提供经验参考,帮助客户进行机器人调试。

小贴士03

协作机器人真的安全吗?真的不会造成人员伤害吗?这个很难有绝对的答案。比如,孩子会伤人吗?不会。但当孩子拿了一把刀呢?还安全吗?有什么办法让孩子拿着刀会比较安全呢?有,安全评估。当应用中存在安全风险的时候,必须采取措施进行消除或者减弱并明显标识出来,而且这个流程是一个迭代的过程,不断消除风险,审视措施本身可能引入的风险,再次消除。

(转载)