由于废品率高、生产用时过长,公司遭受了巨大的经济损失。于是,我们的管理团队考察了雷尼绍提供的制程控制解决方案。在安装了雷尼绍OMP400高精度工件检测测头之后,我们节省了大量成本和时间。

到2022年,全球轮胎市场需求量预计将超过25亿条。

对燃油效率的高度关注、环境法规,以及当前消费者对环保轮胎的青睐在一定程度上促进了市场需求的增加。

为了实现这些目标,轮胎模具制造商也必须力争降低废品率、节省时间、提高生产效率。他们面对的挑战是每个模具花纹块的加工。一个整圈模具上可分割为多达12个不同的花纹块。因此,为了实现从一个花纹块到另一个花纹块完全无缝对齐和胎面花纹的连续性,加工精度至关重要。

挑战

降低废品率、节省时间、提高生产效率

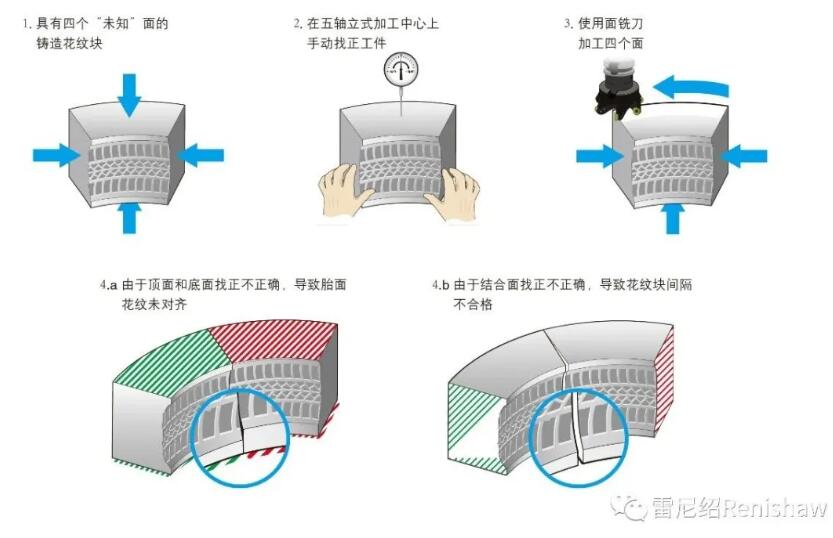

到加工阶段,铸造花纹块有四个“未知”面。

在手动定位这些“未知”面和其他关键特征之前,操作员会先将工件装载到五轴加工中心上。

这个过程通常既耗时又容易出错,对操作员的技能水平要求很高。

对工件进行找正之后,开始加工。

采用现有的手动过程,每个花纹块的生产时间为30分钟。

在工件找正期间引入任何误差都将导致胎面花纹不对齐和/或花纹块间隔不合格。

解决方案

制造过程焦点:过程设定

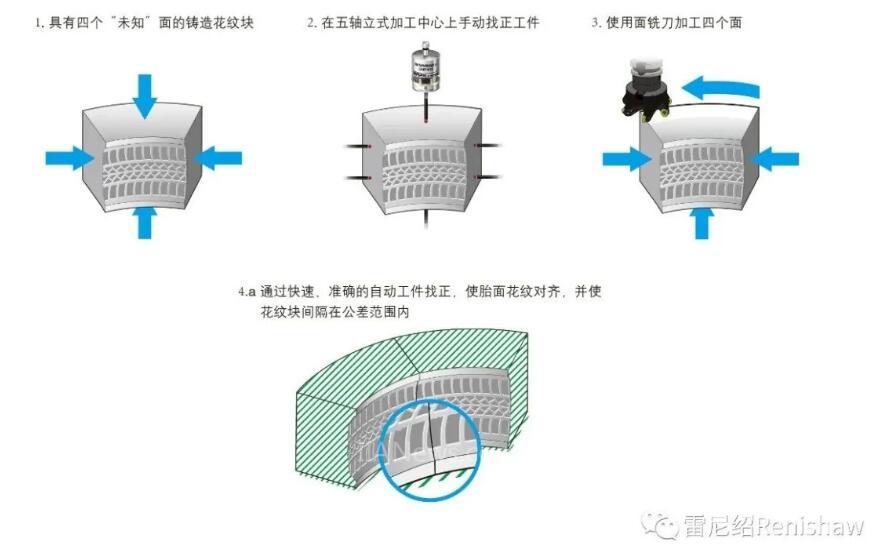

针对过程设定,雷尼绍工程师采取了多种措施, 以大幅增加有效生产时间、提高产品质量。

采用雷尼绍OMP400高精度工件检测测头,实现了快速、自动机内工件找正,消除了人工干预。由于花纹块的单位生产时间减少了50%,因此机床的生产效率大幅提高,而且操作员也从之前的手动工件找正中解放出来,执行更多其他任务。

结果

以下图表提供的行业应用典型示例显示了测头使用前后的不同情况。

安装了雷尼绍OMP400高精度工件检测测头之后,该公司将花纹块的生产时间缩短了一半,并以现有资产将产出增加了100%。

由于废品率降低了91.7%,该公司在第一年节省了68,400美元。

(转载)