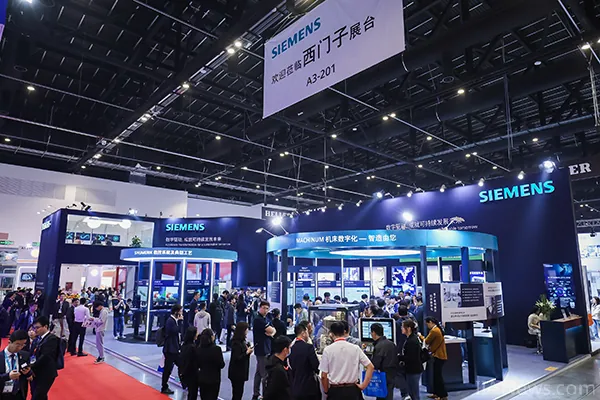

2025年4月21日-26日,第十九届中国国际机床展览会(CIMT 2025)在北京盛大举行,全球机床产业的目光齐聚于此。工业巨头西门子携第五代数控系统SINUMERIK 828D隆重亮相,并通过20余个客户案例,全面展示了在机床设计、加工、运维全流程数字化方案。

展会期间,西门子(中国)有限公司数字化工业集团运动控制事业部机床数控系统总经理段龙接受媒体采访,围绕机床产业技术创新及行业趋势等展开深度剖析,并分享在全球制造业数字浪潮下,西门子如何以数字技术为驱动,打造机床行业的可持续发展闭环。

本届展会西门子讲了两件非常重要的事:“数字化” 与 “可持续发展未来”,这既是西门子参展主题的核心内涵,也映射了机床行业未来的发展方向。

当前机床行业呈现小型化和高精度化两大发展方向。以机器人灵巧手为代表,对精密小部件的高精度需求日益增长,实现此类部件的量产成为行业焦点;新能源汽车行业发展迅速,电机转速不断提升,3万转电机已出现,更高转速对传动链零部件精度提出严苛要求。

机床技术则朝着高速、精密、复合、智能、绿色等方向一路演进。尤其是数字化与AI深度融合,借助工业物联网采集数据,利用AI进行分析,以此预测刀具寿命、预警故障,可以帮助一名初级工程师在更短的时间内迅速成长,以此推动加工模式发生彻底转变。

机床行业正在从“产品制造”到“价值创造”加速升级。

段龙认为,全流程数字孪生、机床全生命周期能耗管理、高端数控人才培育等多种技术和服务,可以帮助中国机床行业实现精度与效率的双重提升,完成机床行业可持续发展的良性闭环。

全流程数字孪生,重塑机床制造效率新格局

作为西门子第五代数控系统,SINUMERIK 828D引起业界广泛关注。作为西门子最新技术落地的重要载体,SINUMERIK 828D搭载了新一代处理器架构,能够将运算效率提升40%,配备的12寸高清触控屏,则能够进一步优化人机交互体验,其中全流程数字孪生技术,成为SINUMERIK 828D最大的亮点之一。

新一代SINUMERIK 828D首次支持集成数字孪生技术,通过覆盖全生命周期的虚拟调试与仿真,显著缩短机床开发周期。段龙介绍,制造商利用数字孪生进行虚拟调试,提前解决设计与工艺问题,工程周期可缩短30%,有效降低试错成本。用户则能在机床加工当前零件时,通过数字孪生同步验证下一批次程序,减少停机调试时间,提升设备有效生产时长,充分发挥机床价值。

技术创新,可持续发展的核心驱动力

近年来,西门子始终积极倡导并践行构建可持续的绿色制造数字化生态。西门子SINUMERIK数控系统围绕三大核心技术,为机床行业绿色可持续发展提供有力支撑。

1. 智能能耗管理,透明化与主动优化

能耗优化方面,Ctrl E功能发挥关键作用。它实现机床能耗全链路可视化,精准定位高耗能部件。同时具备工艺能耗对比能力,可自动分析不同工艺的节能效果,并智能控制主轴加速度,避免无效能耗。

根据段龙介绍,单台机床使用Ctrl E功能,每年可节省约920千瓦时能源,占基础负载能耗的5%。此外,西门子提供的机床节能检查清单,整合软硬件功能,客户能依据实际使用情况选择适配的节能方案。

2. 数字孪生降低成本消耗

传统研发依赖物理试切,存在材料浪费与周期冗长问题。数字孪生技术实现 “0成本试错”,工程师在虚拟环境中模拟机床运动与加工工艺,提前发现碰撞与参数偏差,研发周期大幅度压缩,没有任何原材料损耗。

3. 全周期碳足迹追溯

依托碳足迹生态解决方案“西碳迹”,西门子实现从原材料到用户端的碳排放全链路追踪。以SINUMERIK 828D为例,其配套的伺服电机、驱动系统均具备碳足迹可查性,为机床制造商应对全球绿色标准提供支撑。

人才培养,破解行业转型瓶颈

面对高端化、智能化转型的人才缺口,西门子启动 “西门子高端数控人才千人计划” 与 “SINUMERIK数字化生产力研修班”,培养模式突出 “虚实结合”:依托数字孪生虚拟实训与线下实体机床操作,学员掌握五轴加工、智能编程等技能,融入实战比赛与全球认证,在短期内提升企业生产效率。

段龙表示,传统人才培养周期长达十年,而数字化工具可以大幅缩短成长时间。西门子将专家经验转化为标准化课程,帮助新人快速跨越知识盲区,聚焦创新性工作,为行业可持续发展奠定人才基础。

立足当下、着眼未来,西门子围绕 “产品x技术x人才” 深度布局,协同发力,打造出相互促进、循环上升的可持续发展闭环。面对全球制造业加速重构的浪潮,西门子将继续以数字技术为驱动,引领机床行业朝着高效、智能、绿色的可持续发展方向大步迈进。

(转载)